Discos de corte, consejos para elegir los mejores

Los discos de corte más adecuados precisan de la combinación de máxima rapidez en el trabajo, calidad y mínimo desgaste, obteniendo de esta forma un mayor rendimiento. En Teminsa te damos algunos consejos para elegir los mejores modelos.

Actualmente, el mercado dispone de una amplia variedad de herramientas que desbastan de un modo eficaz y cortan a gran velocidad, pero muchas de ellas adolecen en cuestiones relacionadas con la durabilidad. En este aspecto, los discos de corte y de desbaste pueden erigirse como unos grandes aliados.

Discos de Corte, tu herramienta abrasiva

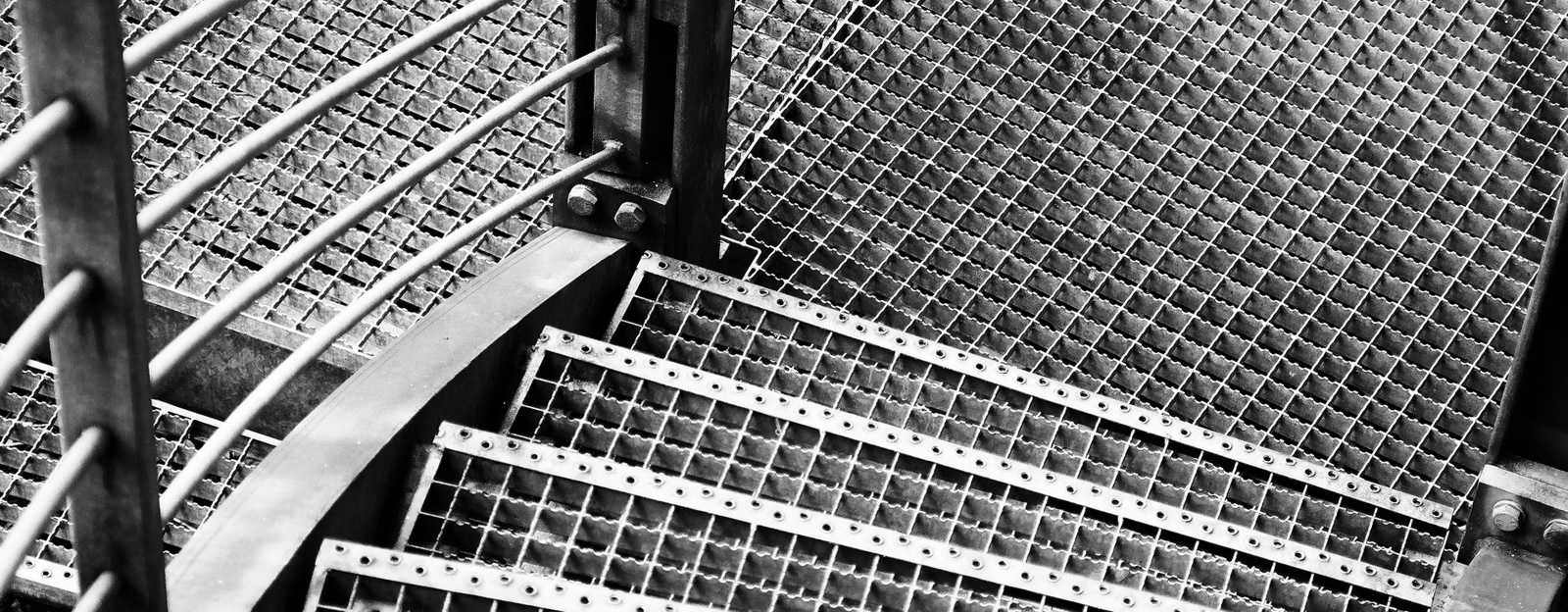

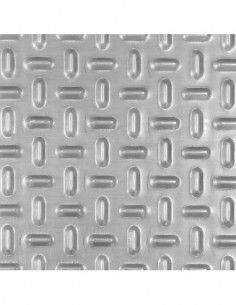

Este tipo de herramientas abrasivas facilitan la tarea de cortar o ranurar diversas clases de materiales, tanto metálicos como no metálicos. Tal es el caso del hierro fundido, bronce, titanio, latón, tungsteno, cerámica y vidrio, ya sea en forma de barras, placas, tubos, chapas y perfiles o para abertura de canales. Los discos de corte reforzados con vidrio, por ejemplo, son de utilidad en las aplicaciones más duras.

El corte con este tipo de discos abrasivos, en comparación con las sierras de acero, es más beneficioso cuando se trata de materiales resistentes y tenaces. Pueden ser utilizados en máquinas portátiles o estacionarias y son confeccionados con telas de refuerzo en fibra de vidrio. Una de sus mayores ventajas es que ofrecen rapidez en la operación y deben siempre ser utilizados en ángulo de 90º con respecto a la pieza del trabajo.

Por su parte, los discos de desbaste se emplearían en máquinas estacionarias o portátiles, siendo más habituales en estas últimas. En estos casos, la posición de trabajo adecuada es aquella en la que el disco funciona dibujando un ángulo de 30º con relación a la superficie de la pieza.

Consejos para elegir los mejores discos de corte

A la hora de elegir los mejores discos de corte para nuestro trabajo, se han de tener en cuenta una serie de consejos básicos. Por ejemplo, la sección de corte y terminación. En este sentido, no se ha de olvidar que cuando el disco está en contacto con la pieza, solo una parte del arco es la que realiza el corte correspondiente. Lógicamente, cuanto mayor sea el diámetro del disco y el área de superficie a cortar, el arco de contacto será más grande. Por su parte, el tamaño del arco de contacto marcará el largo de la viruta producida.

Las virutas de mayores dimensiones obstaculizarán el deslizamiento del disco y reducirán la acción del corte, todo ello por no hablar de que generarán desprendimiento del material abrasivo, lo que aumentará el deterioro de la herramienta. Por ello es de vital importancia emplear discos de corte de durezas altas en piezas más delgadas y durezas más blandas en piezas gruesas donde el área de corte sea mayor.

En cuanto al acabado, se ha de tener presente que la terminación está relacionada con el nivel de rebabas generadas en la pieza por efecto del corte. Por lo general, cuanto más fino sea el grano del disco, se producirá menos rebaba porque se remueve menor cantidad de material.

Igualmente se ha de tener en cuenta las propiedades de los componentes que se utilizaron en su fabricación. Al igual que los de desbaste, los discos de corte están confeccionados sobre un soporte flexible o rígido y cubierto por partículas duras de grano abrasivo, unidas por una liga o resina y una malla de fibra de vidrio. El grano abrasivo es el que realizará la acción del corte y uno de los elementos esenciales del disco. Los de óxido de aluminio, por ejemplo, se emplean para metales de alta resistencia a la tracción como hierro fundido o acero y sus aleaciones. Los de carburo de silicio son habituales para materiales quebradizos como metal duro y cerámica, o blandos y dúctiles como pueda ser el latón y el aluminio.

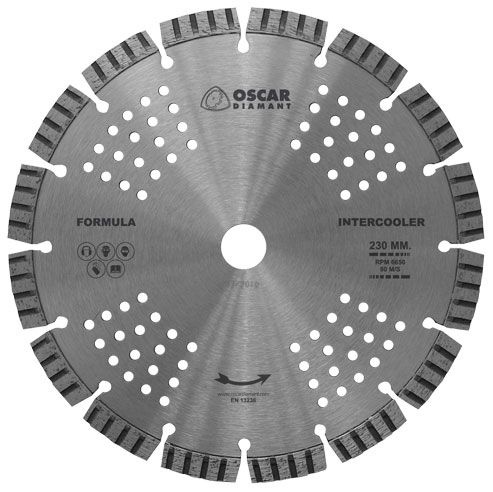

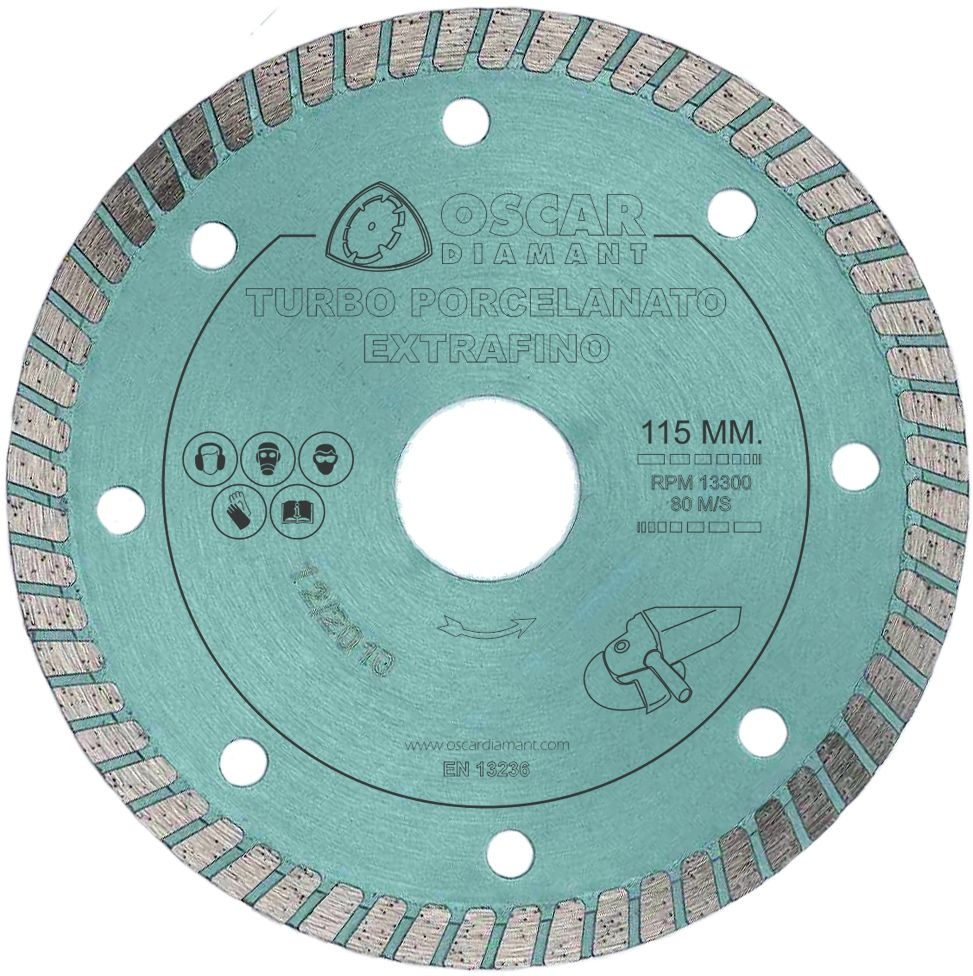

Por supuesto, también se ha de tener en cuenta la potencia de la pulidora empleada, dado que cuanto mayor sea esta última mayor será la presión del disco ejercida sobre la pieza. En este sentido, para unos resultados óptimos, rápidos y eficientes, los más recomendables son los discos de corte que soporten grandes esfuerzos mecánicos. Cada fabricante incorpora las especificaciones en el costado del propio producto o en el empaque, tales como usos, rpm máximas, dimensiones o certificaciones de calidad. Para el correcto uso de la máquina se han de tener en cuenta todas estas indicaciones.

Por ejemplo, los discos con un diámetro de 80 milímetros presentarán unas 20.000 revoluciones por minuto (rpm) frente a los de un diámetro de 356 con 4.297 rpm.

Nada desdeñable tampoco es tener en cuenta el tipo de material a trabajar. Por ejemplo, si pretendemos tratar materiales de baja resistencia a la tracción como el hierro fundido gris, materiales no ferrosos y no metálicos como mármol, lo ideal es un disco en carburo de silicio. No obstante, si ya se habla de materiales como aceros y sus ligas, es conveniente apostar por discos de óxido de aluminio marrón.

Para mayor seguridad y mejora en el mantenimiento de los discos de corte, es aconsejable guardarlos en lugares libres de humedad y excesivo calor. Para la protección del propio profesional, es necesario equiparse con elementos como visera de seguridad, delantal, guantes de acero, máscara antipolvo y protección auricular.

En Teminsa contamos con muy diversos modelos de discos de corte, que te ayudarán a desempeñar tu labor de un modo rápido, preciso y eficaz. Los puedes ver representados en algunas de las imágenes mostradas en este artículo. Contacta con nosotros y te informaremos en todo lo que necesites, más allá de los consejos para elegir los mejores discos expuestos con anterioridad.